CALL US

+86-574-8745-9965

+86-188-5806-1329

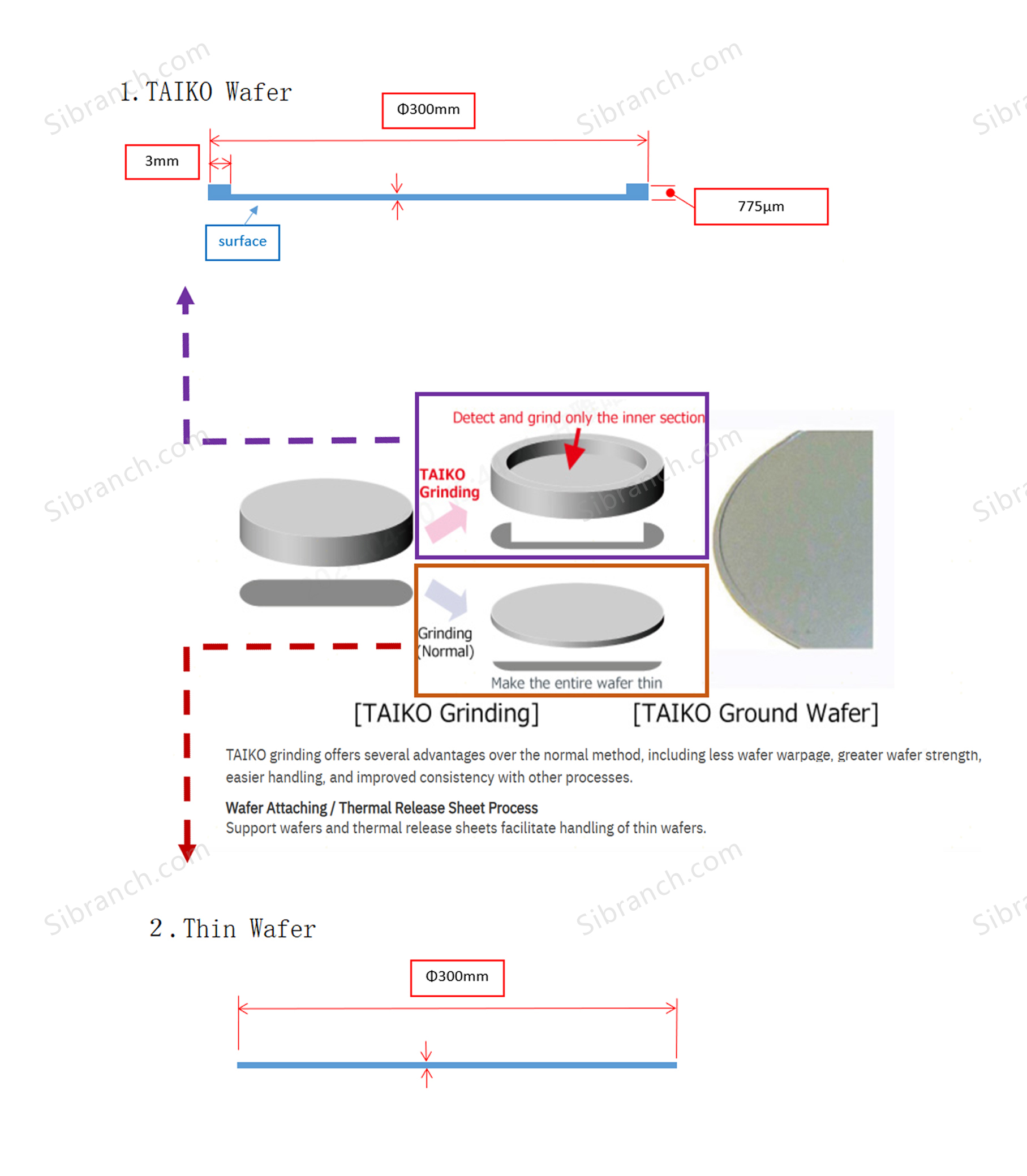

TAIKO研磨技术作为晶圆减薄领域的创新工艺,正在彻底改变半导体制造中对薄晶圆处理的方式。

与传统研磨方法相比,TAIKO技术通过独特的边缘保留设计,在晶圆中心区域进行减薄的同时保持边缘结构完整,这一突破性方法解决了薄晶圆制造中的多个关键技术瓶颈。

TAIKO研磨的核心优势深度解析

1. 显著减少晶圆翘曲

传统减薄工艺因应力分布不均常导致晶圆翘曲,影响后续工艺精度。

TAIKO技术通过保留边缘支撑结构,使应力均匀分布,将翘曲率降低高达70%以上,为光刻、键合等后续工序提供了更稳定的基底。

2. 增强晶圆机械强度

完整的边缘结构使薄晶圆能承受更大的机械应力,抗弯强度比传统减薄晶圆提高3-5倍。这一特性显著降低了在生产、运输和封装过程中的破损率,提高了整体良品率。

3. 优化生产流程与操作便利性

标准化的边缘厚度使TAIKO晶圆能够直接使用常规设备进行处理,无需额外投资专用薄晶圆处理工具。兼容现有自动化系统,大幅降低了工艺转换成本和技术门槛。

4. 提升工艺整合一致性

均匀的厚度分布和稳定的物理特性使TAIKO晶圆与沉积、蚀刻、清洗等前后道工艺的兼容性更高,减少了工艺参数调整需求,提高了整体生产线的协调性。

薄晶圆处理的关键支撑技术:晶圆贴附与热释放工艺

支撑晶圆的战略作用

在超薄晶圆(厚度小于100μm)处理中,临时键合支撑晶圆已成为行业标准方案。

这项技术通过将目标晶圆暂时固定于刚性支撑晶圆上,使其在减薄、运输和加工过程中保持结构稳定性,解决了脆性材料在超薄状态下的易损问题。

热释放材料的创新应用

热释放片作为临时键合层的核心材料,其独特的热响应特性实现了晶圆的非损伤性分离。

这些材料在室温下提供强粘附力,确保工艺稳定性;在特定触发温度(通常150-200°C)下粘性急剧下降,实现清洁分离,无残留物污染。

技术对比与集成应用方案

TAIKO与常规减薄技术性能对比

翘曲控制:TAIKO技术<50μm vs 常规技术150-300μm

最小厚度:TAIKO支持50μm减薄 vs 常规极限80-100μm

碎片率:TAIKO降低60%以上

工艺兼容性:TAIKO完全兼容标准设备 vs 常规需专用设备

集成工艺解决方案

先进半导体制造中,TAIKO研磨常与临时键合/解键合工艺结合使用,形成完整的薄晶圆处理方案:

临时键合阶段:使用热释放材料将器件晶圆与支撑晶圆结合

TAIKO减薄阶段:减薄至目标厚度,保持边缘完整性

背面工艺阶段:进行背面金属化、通孔等工艺

解键合阶段:加热分离,完成薄晶圆制备

关键应用领域

3D封装与硅通孔(TSV)技术:对超薄晶圆的刚性需求

CIS图像传感器:背面照度技术需要极薄硅层

功率器件:薄晶圆降低导通电阻,提高散热效率

柔性电子产品:为可穿戴设备提供超薄半导体基底

技术演进方向

材料创新:开发低温热释放材料,适应热敏感器件

设备集成:将TAIKO研磨与临时键合设备一体化,减少晶圆周转

智能化控制:引入AI实时监测应力分布,动态调整工艺参数

可持续性:开发可重复使用支撑晶圆方案,降低生产成本

TAIKO研磨技术与先进的薄晶圆处理方案代表了半导体制造向更薄、更高密度、更高性能方向发展的重要支撑技术。

通过减少晶圆翘曲、提高处理稳定性并简化生产流程,这些技术正在推动包括先进封装、 MEMS传感器和功率半导体在内的多个关键领域向前发展。

随着材料科学和设备工程的不断进步,薄晶圆制造技术将继续突破物理极限,为下一代电子设备提供基础支持。

- 购买人 会员级别 数量 属性 购买时间

- 商品满意度 :

-

Contact Us

Tel : +86-574-87459965 / Cell : +86-18858061329

Wechat : 18858061329 or sibranch / QQ : 7258183 / Skype : leowang519

Email : sales@sibranch.com